新闻聚焦

智造革新 技术突围——能源装备企业发展一线观察

发布时间:2025-05-21 资料来源: 学习强国”学习平台 点击次数:80

金属冷光流转的车间里,六轴机械臂以毫米级精度凌空“绣花”;AGV小车循着数据轨迹穿梭如流,将坯件精准投送至下一工位;工人轻触操作屏即可调整整条产线生产数据——这个颠覆传统制造想象的车间,没有嘈杂的机械轰鸣声,却以“静音模式”每天产出近千支风机叶片,打造着透平装备制造领域的速度标杆。

日前,记者跟随国务院国资委新闻中心走进东方电气集团,探访中国制造的硬核进化。

0.03毫米重塑智能智造精度

工信部等八部门2021年印发的《“十四五”智能制造发展规划》(以下简称《规划》)明确,智能制造是制造强国建设的主攻方向,其发展程度直接关乎我国制造业质量水平。

在东方电气的清洁高效透平动力装备高度定制敏捷智能工厂,《规划》中“智能制造”的顶层设计已从政策蓝图变为车间实景——通过5G+机器视觉+机器人协同技术的深度融合,该企业不仅破解了大型离散制造全流程的实时协同与精度控制难题,更建成国内首个叶片加工无人车间和首条全流程黑灯产线,推动“无人化制造”进入产业化阶段。

依托“需求直通产线”的技术架构,工厂实现全链条变革:客户官网下单后,系统40秒内拆解订单并锁定生产资源;参数化设计工具使叶片模型生成效率提升10倍;APS系统动态调度产线机器人集群作业;生产精度稳定在0.03毫米级,相当于头发丝的1/4,配合全生命周期质量追溯码,产品合格率达99%,交付周期较传统模式缩短40%。

数据协同让子系统间实现毫秒级“对话”,“过去,整条生产线需配备三班制共39名员工;目前通过智能化升级,仅需8人即可完成全线生产任务,人均生产效率提升约6.5倍,整体产能实现跨越式增长。”东方电气所属东方汽轮机数字化与智能制造部副部长易泰勋介绍说。目前,该产线斩获中国智能制造科技十大进展、工信部数字化转型典型场景及六部委卓越级智能工厂等认证,成为重型装备制造数字化升级的标杆范本。

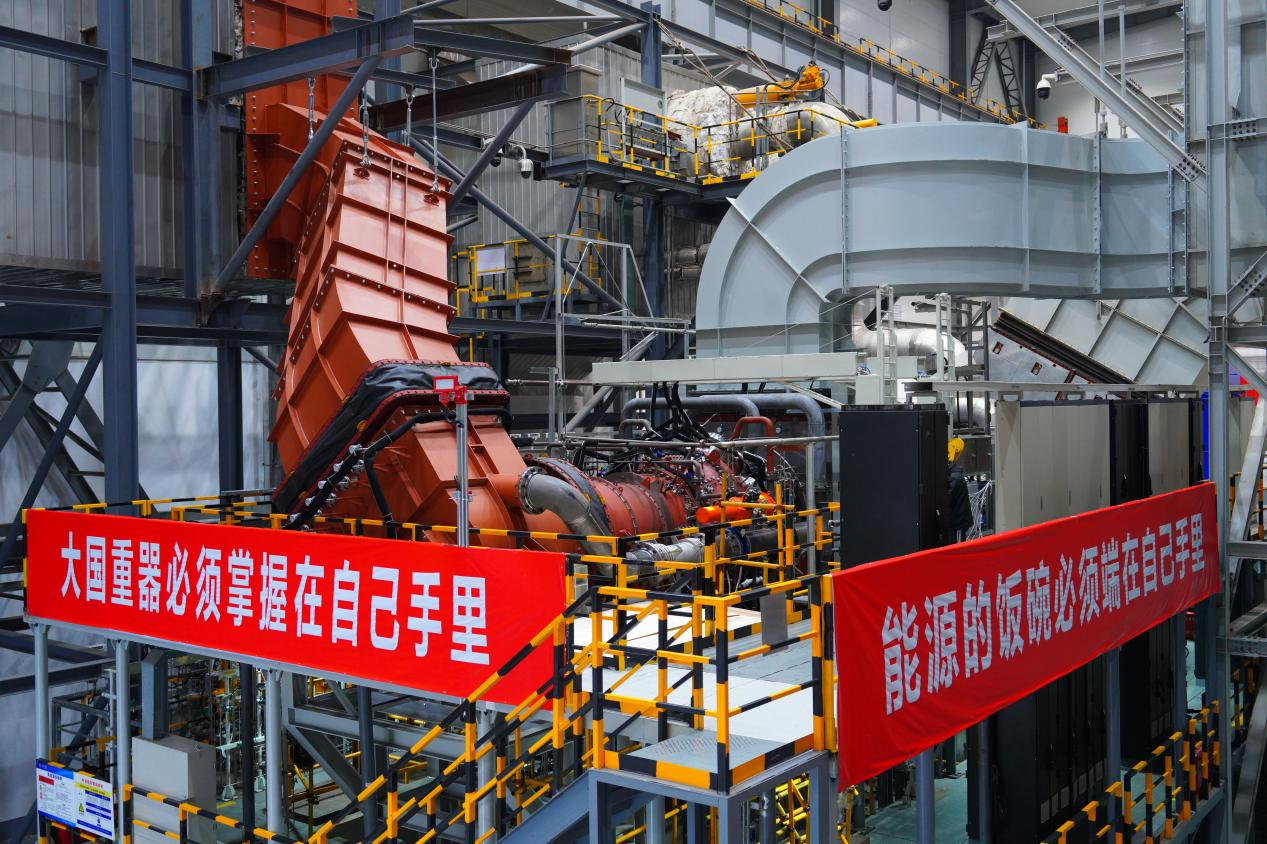

200多次点火背后的自主创新

燃气轮机被誉为装备制造业“皇冠上的明珠”,其自主研制能力是国家战略科技实力的硬核体现。东方汽轮机G50研发团队14年攻坚突破136项发明专利,主导制定千余项技术标准,打破了西方半个世纪的技术垄断。通过协同300余家产业链企业,实现主机国产化率100%,使我国首台自主F级50兆瓦重型燃气轮机(G50)累计运行超8000小时,单台机组年减碳50万吨,相当于植树5000万棵,可满足7000户家庭全年用电。

“高温叶片要在1400℃烈焰中以每秒600米速度旋转,承受相当于20头大象的气动力,我们硬是把合金元素精度从0.05%压到0.03%,合格率从30%提到95%。”东方电气G50研发团队代表田晓晶回忆,在首台商业机正式点火前,已经成功点火200多次的G50突发点火失败,团队50多人连续奋战三天三夜,在30多个参数中成功锁定某个参数5秒设定偏差,保障了G50的成功运行。

700兆瓦高效超超临界循环流化床锅炉攻克3000米高海拔褐煤燃烧难题;26兆瓦级海上风电机组以全球最大单机容量、最长叶轮直径及最高抗台风等级三项核心指标刷新深远海风电装备技术纪录;牵头研制白鹤滩百万千瓦水电机组,构建具有100%自主知识产权的第三代大水电技术体系……“十四五”以来,东方电气集团研发投入强度保持在5.5%以上,研发经费每年增长率均在10%以上,持续夯实创新底座。

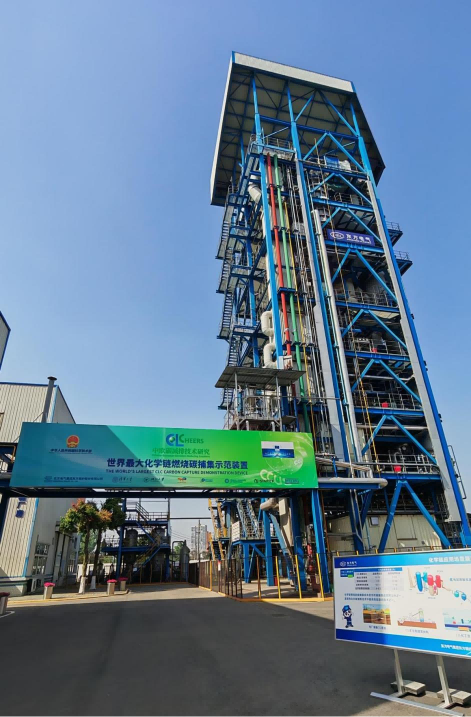

“氧气专送”破题碳捕集

作为能源绿色低碳转型的支撑技术,碳捕集正迎来突破性进展。东方电气集团旗下东方锅炉联合清华大学等团队,在国际上首次实现全球最大4兆瓦化学链燃烧碳捕集系统自热稳定运行。

所谓碳捕集,简单来说就是从排放源头把二氧化碳提纯分离出来。“传统碳捕集就像快递员把氧气、氮气、二氧化碳全混在一个包裹里寄过来,我们得拆包后手动分拣出二氧化碳;而化学链技术直接派了个‘氧气专送小哥’(载氧体),他只送纯氧包裹到燃烧室,烧完后包裹里只剩水和二氧化碳,一拆包就能自动分离,从而大幅降低捕集成本。”东方锅炉技术创新中心基础研发部副部长林山虎用形象比喻解释原理。

据介绍,该系统能直接从燃烧源头获得浓度超90%的二氧化碳,捕集效率达95%以上,预期成本较传统技术降低三分之二,为火电、石化等高排放行业提供可规模化推广的“源头净化”新路径,标志着我国在碳捕集技术领域实现从跟跑到领跑的关键跨越。

目前,国家重点研发计划的20兆瓦工业示范项目也在有序推进。该技术可助力火电厂等从“超低排放”迈向“零碳排放”,推动我国年减排数千万吨级工业废气。分离出来的低成本二氧化碳也有广泛的应用场景,可用于油气田驱油、化工合成原料、食品级干冰与碳酸饮料制备等,形成“捕集—利用—封存”循环经济链。

023-65120501

023-65120501

在线咨询

在线咨询

干部培训

干部培训

定制方案

定制方案

在线咨询

在线咨询

联系电话

联系电话

相关新闻

相关新闻